- Produits et solutions

- Mélanges et feuilles

- Bandes transporteuses

- Transport des fluides

- Systèmes d’entraînement

- Technologie d’impression et Rouleaux

- Systèmes d’étanchéité

- Matériaux de surface

- Suspension et amortissement des vibrations

- Technologies automobiles

- Pneus

- Secteurs

- Agriculture et exploitation forestière

- Aéronautique

- Construction

- Gestion de l'énergie

- Transformation de la chaîne alimentaire

- Maison, jardin et loisir

- Manutention de matériaux

- Génie mécanique et industriel

- Exploitation minière

- Sécurité industrielle

- Industrie des arts graphiques

- Transport ferroviaire

- Navire, port et océan

- Deux-roues

- Véhicules utilitaires

- Véhicules de tourisme

- Médias

- Presse

- Témoignages

- Médias sociaux

- Prix

- Foires et événements

- Document Center

- Mélanges et feuilles

- Mélanges de gomme

- Plaques en élastomère

- Bandes transporteuses

- Manutention de matériaux

- Bandes transporteuses de process et spéciales

- Services de convoyage

- Transport des fluides

- Véhicules de tourisme

- Solutions relatives aux fluides pour les véhicules utilitaires

- Véhicules industriels

- Deux-roues

- Réservoirs rabattables

- Tuyaux industriels

- Tuyaux hydrauliques

- Tuyaux pour pétrole et gaz

- Solutions d'énergie renouvelable

- Crimper

- Systèmes d’entraînement

- Systèmes de transmission première monte pour véhicules utilitaires

- Équipements première monte pour véhicules de tourisme

- Pièces de rechange automobile

- Véhicules et machines agricoles

- Applications industrielles

- Courroies d’entraînement de moto

- Technologie d’impression et Rouleaux

- Blanchets d’impression offset

- Plaques et manchons d’impression flexographique

- Revêtement / Vernissage

- Rouleaux

- Systèmes d’étanchéité

- Systèmes d’étanchéité pour véhicules de tourisme

- Applications industrielles

- Matériaux de surface

- Mobilité et transport

- Espaces de vie

- Protection et santé

- Ingénierie mécanique

- Rouleaux industriels

- Mobilité et transport

- Technologies de surface

- Design

- Services et outillage

- Prélaquage

- Suspension et amortissement des vibrations

- Véhicules de tourisme

- Véhicules utilitaires légers

- Véhicules utilitaires

- Véhicules industriels

- Marine

- Machines et équipements

- Ferroviaire

- Mobilité et transport

- Véhicules

- Véhicules utilitaires

- Véhicules agricoles

- Véhicules de chantier

- Véhicules de manutention de matériaux

- Aéronautique

- Marine

- Ferroviaire

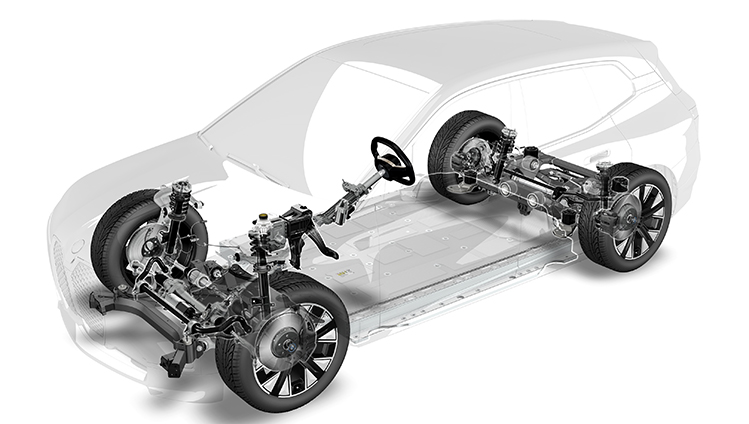

- Véhicules de tourisme

- Intérieur

- Châssis et caisse

- Groupe propulseur

- eMobilité

- Véhicules de tourisme

- Intérieur

- Châssis et caisse

- Système d’échappement

- Groupe propulseur

- eMobilité

- Manutention de matériaux

- Bandes transporteuses à câble d’acier

- Bandes transporteuses textiles

- Bandes transporteuses à forte inclinaison

- Bandes transporteuses fermées

- Bandes transporteuses tissées solides

- Bandes transporteuses à maillage en acier

- Systèmes de transmission première monte pour véhicules utilitaires

- Entraînement par courroie d'accessoires

- Systèmes d'entraînement de ventilateur première monte pour poids lourds

- Systèmes d'entraînement première monte pour véhicules commerciaux semi-hybrides

- Systèmes d’étanchéité pour véhicules de tourisme

- Systèmes de freinage

- Châssis

- Direction

- Gestion moteur

- Élastomères à faible frottement pour joints

- Blanchets d’impression offset

- CONTI-AIR® BLANKET TECHNOLOGY

- PHOENIX Xtra BLANKETS

- Vulcan

- Rollin

- Printec

- Sava

- Solutions relatives aux fluides pour les véhicules utilitaires

- Cabine et intérieur

- Châssis et caisse

- Système d’échappement

- Groupe propulseur

- eMobilité

- Stockage et transport des liquides

- Équipements première monte pour véhicules de tourisme

- Entraînement par courroie d'accessoires première monte pour véhicules de tourisme

- Courroies d'entraînement première monte pour véhicules de tourisme semi-hybrides

- Courroies première monte pour arbre à cames

- Courroies première monte pour pompe à huile

- Courroies première monte pour pompes à eau

- Courroies première monte pour arbre d'équilibrage

- Courroies première monte pour les systèmes de direction

- Courroies première monte pour systèmes de freinage

- Courroies première monte pour châssis

- Courroies première monte pour les intérieurs de véhicules de tourisme

- Expertise dans le domaine des systèmes

- Plaques et manchons d’impression flexographique

- CONTI Laserline

- Axcyl

- Espaces de vie

- Design intérieur

- Décoration intérieure

- Design extérieur

- Bandes transporteuses de process et spéciales

- Entraînement et mouvement

- Filtrage et drainage

- Semis et récolte

- Déplacement de personnes et divertissement

- Véhicules utilitaires légers

- Ressorts pneumatiques pour essieu

- Hydro Bodymounts

- Applications industrielles

- Plaques en élastomère

- Joints de dilatation

- Matériaux de membrane

- Membranes de stockage de gaz

- Services de convoyage

- Montage sur site

- Solutions numériques

- Produits de service

- Conseil technique et formation

- Outils et équipement

- Accessoires et composants

- Véhicules utilitaires

- Cabine et intérieur

- Châssis et caisse

- Groupe propulseur

- Remplacement des suspensions pneumatiques

- Véhicules industriels

- Cabine et intérieur

- Châssis et caisse

- Système d’échappement

- Groupe propulseur

- Protection et santé

- Matériaux pour équipements de protection

- Films médicaux

- Matériaux de garnissage

- Véhicules industriels

- Cabine et intérieur

- Châssis et caisse

- Groupe propulseur

- Deux-roues

- Tuyauteries d’eau de refroidissement

- Conduites d’alimentation en carburant

- Tuyauteries d’huile

- Flexibles pour transmissions électriques

- Conduites de ventilation et de dégazage du réservoir

- Véhicules et machines agricoles

- Courroies d’entraînement AGRIDUR®

- Ingénierie mécanique

- Revêtements d’ensouple de tissage

- Membranes de stockage de gaz

- Toile respirante

- Matériaux de membrane

- Marine

- Accouplements

- Supports moteur

- Applications industrielles

- Courroies d’entraînement pour les applications industrielles

- Anneaux et galets de friction

- Réservoirs rabattables

- Réservoirs de carburant déformables

- Stockage et transport des liquides

- Machines et équipements

- Supports

- Accouplements

- Actionneurs/pneumatique

- Ressorts pneumatiques / isolation des vibrations

- Joints de dilatation

- Ressort SAM

- Courroies d’entraînement de moto

- Courroies synchrones renforcées

- Courroies à vitesse variable

- Mobilité et transport

- Mobilité et transport

- Tuyaux industriels

- Tuyaux d’air et multi-usages

- Tuyaux de transfert de produits chimiques et de pétrole

- Tuyaux pour l'industrie alimentaire et les boissons

- Tuyaux marins

- Tuyaux pour le transfert de matériaux et l’exploitation minière

- Tuyaux spéciaux

- Tuyaux de nettoyage

- Tuyaux à vide

- Tuyaux d’eau

- Tuyaux autogènes et tuyaux de gaz

- Ferroviaire

- Bogie

- Carrosserie & Intérieur

- Groupe propulseur

- Technologies de surface

- La technologie staynu®

- Technologie laif®

- Technologie cool colors

- Design

- Tendances

- Collections

- Projets

- Tuyaux pour pétrole et gaz

- Conduites flexibles de production

- Tuyaux de forage

- Tuyaux de service de puits

- Tuyaux marins

- Services

- Tuyaux d'alimentation de plate-forme

- Services et outillage

- Traitement de surface

- Impression numérique

- Solutions d'énergie renouvelable

- Tuyau à voiles à grosses bulles

- Tuyaux hydrauliques pour éoliennes

- Tuyaux d'hydrogène pour le soutage

- Tuyaux d'ammoniac pour le soutage

- Tuyaux d'injection de CO2 pour le captage et le stockage du carbone

- Prélaquage

- Films alimentaires

- Cabine et intérieur

- Amortisseurs de vibrations

- Suspension pneumatique de siège

- Suspension pneumatique de cabine

- Système électronique d’amortissement à ressort pneumatique

- Intérieur

- Amortisseurs de vibrations

- La technologie staynu®

- Similicuir avec technologie staynu®

- Automobile | Technologie staynu®

- Design intérieur

- Cuir artificiel

- Films pour meubles

- Intérieur

- Climatisation

- Cabine et intérieur

- Climatisation

- Entraînement par courroie d'accessoires

- CONTI® HEAVY DUTY POWER

- CONTI® UNIPOWER CV

- CONTI® UNIPOWER ECO₂-FLEX CV

- CONTI® UNIPOWER TOUGH GRIP CV

- CONTI®V FO PIONEER

- CONTI®V MULTIBELT

- Entraînement par courroie d'accessoires première monte pour véhicules de tourisme

- CONTI® UNIPOWER

- CONTI® UNIPOWER TOUGH GRIP

- CONTI® UNIPOWER ELASTIC

- CONTI® UNIPOWER ECO₂-FLEX

- Véhicules

- Tableau de bord

- Garnissages de portes/latéraux/console centrale

- Montants/caches/espaces de rangement

- Pare-soleil

- Housse de siège/appui-tête

- Dossiers de siège

- Revêtements de sol

- Plage arrière

- Garnissage d'aire de chargement

- Services

- Matériaux pour équipements de protection

- Produits chimiques et gaz

- Matériaux pour combinaison de plongée étanche

- Toiles pour tente/bâche

- Bogie

- Suspension primaire

- Suspension secondaire

- Systèmes auxiliaires

- Ressorts de roue

- Service de reconditionnement

- Cabine et intérieur

- Suspension pneumatique de siège

- Système électronique d’amortissement à ressort pneumatique

- Carrosserie & Intérieur

- Actionneurs pneumatiques pour pantographe

- Suspension de siège

- Courroies d'entraînement pour l'ouverture de la porte

- Ressorts de roue

- Châssis et caisse

- Actionneurs/pneumatique

- Ressorts pneumatiques pour essieu

- Suspension pneumatique de cabine

- Bagues

- Supports sandwich

- Supports de cabine

- Butées

- Châssis et caisse

- Supports de cabine

- Ressorts pneumatiques pour essieu

- Bagues

- Butées de porte

- Amortisseurs de vibrations

- Châssis et caisse

- Supports de jambe de force à ressort

- Bagues

- Amortisseurs de vibrations / amortisseurs

- Traverse

- Suspension d’échappement

- Systèmes d'entraînement de ventilateur première monte pour poids lourds

- CONTI® HEAVY DUTY POWER

- CONTI® UNIPOWER CV

- Courroies d'entraînement première monte pour véhicules de tourisme semi-hybrides

- CONTI® UNIPOWER HP

- CONTI® UNIPOWER XHP

- Décoration intérieure

- d-c-fix® Idées et inspiration

- d-c-fix® Shop

- Châssis et caisse

- Système de freinage

- Hydraulique haute et basse pression

- Entraînement hydraulique auxiliaire

- Entraînement de ventilateur hydrostatique

- Direction assistée

- Châssis et caisse

- Stabilisation active du châssis

- Direction assistée

- Raccordements

- Véhicules utilitaires

- Tableau de bord

- Garnissages de porte/latéraux/espace de repos

- Montants/caches/espaces de rangement

- Housse de siège/appui-tête

- Dossiers de siège

- Pare-soleil

- Revêtement de sol

- Groupe propulseur

- Accouplements

- Supports moteur

- Groupe propulseur

- Éléments de montage

- Accouplements

- Amortisseurs de vibrations/amortisseurs

- Supports de couple

- Design extérieur

- Exterior Films

- Cuir artificiel

- Tissus PVC

- Liner de piscine

- Revêtement en vinyle pour les espaces extérieurs

- Courroies d’entraînement pour les applications industrielles

- Courroies trapézoïdales

- Courroies trapézoïdales à nervures

- Courroies synchrones

- Bandes plates

- Courroies spéciales

- Composants

- Service

- Groupe propulseur

- Biellette anticouple

- Silentblocs de boîte de vitesses

- Supports hydrauliques

- Supports adaptatifs

- Supports moteur adaptatifs

- Systèmes actifs

- Paliers relais d’arbre de transmission

- Courroies première monte pour arbre à cames

- CONTI® BASIC RUNNER

- CONTI® DIESEL RUNNER

- CONTI® COLD RUNNER

- CONTI® BELT IN OIL (BIO)

- Systèmes d'entraînement première monte pour véhicules commerciaux semi-hybrides

- CONTI® UNIPOWER HP CV

- Solutions numériques

- Systèmes de surveillance du convoyeur

- Services de contrôle du convoyeur

- Systèmes de surveillance des bandes

- Données du convoyeur et logiciel Conti+

- Technologie cool colors

- Similicuir avec technologie cool colors

- Films extérieurs avec technologie cool colors

- Système d’échappement

- Filtre à particules

- Système SCR avec injection d’urée

- Système d’échappement

- Système SCR avec injection d’urée

- Recirculation des gaz d’échappement

- Fonctions de contrôle

- Véhicules agricoles

- Matériau de recouvrement

- Revêtement de sol

- Portes, panneaux latéraux et tableaux de bord

- Groupe propulseur

- Supports moteur

- Paliers relais d’arbre de transmission

- Châssis et caisse

- Accouplements / connexion rapide

- Système de freinage

- Hydraulique haute et basse pression

- Direction assistée

- Entraînement hydraulique auxiliaire

- Entraînement de ventilateur hydrostatique

- Produits de service

- Adhésifs, solutions et solvants

- Entretien et réparation des bandes

- Matériau de jonctionnement

- Groupe propulseur

- Compresseur / air comprimé

- Alimentation en carburant

- Ventilation et dégazage

- Chauffage et refroidissement

- Air de suralimentation

- Alimentation du turbocompresseur

- Refroidissement par huile

- Embrayage

- Groupe propulseur

- Alimentation en carburant

- Chauffage et refroidissement

- Air de suralimentation

- Alimentation en air vicié/propre

- Alimentation du turbocompresseur

- Refroidissement de l’huile de transmission

- Refroidissement de l’huile de moteur

- Ventilation et dégazage

- Courroies première monte pour pompe à huile

- CONTI® BELT IN OIL (BIO)

- Tuyaux marins

- Tuyaux pour le déchargement en tandem de FPSO

- Tuyaux pour SPM

- Tuyaux pour systèmes de prise d’eau de mer de FPSO

- Tuyaux pour transfert de navire à rivage

- Tuyaux pour service de CBM/MBM

- Tuyaux pour transfert de navire à navire

- Tuyaux pour produits raffinés et autres produits chimiques

- Équipement auxiliaire de tuyau

- Services de conception de systèmes de tuyaux

- Véhicules de chantier

- Housses de siège

- Revêtements de sol

- Portes, panneaux latéraux et tableaux de bord

- eMobilité

- Systèmes de fixation du moteur

- eMobilité

- Gestion thermique

- Applications utilisant des piles à combustible

- eMobilité

- Gestion thermique

- Applications utilisant des piles à combustible

- Courroies première monte pour pompes à eau

- CONTI® WAPU RUNNER

- Système d’échappement

- Filtre à particules

- Système SCR avec injection d’urée

- Véhicules de manutention de matériaux

- Matériaux pour housses de siège

- Revêtements de sol

- Portes, panneaux latéraux et tableaux de bord

- Groupe propulseur

- Alimentation en carburant

- Compresseur / air comprimé

- Ventilation et dégazage

- Chauffage et refroidissement

- Air de suralimentation

- Alimentation du turbocompresseur

- Refroidissement par huile

- Embrayage

- eMobilité

- Aéronautique

- Garnissage de siège

- Matériaux de soufflet

- Courroies première monte pour arbre d'équilibrage

- Courroie dentée à double face CONTI® DOUBLE SIDED TOOTHED BELT

- Tuyaux d'alimentation de plate-forme

- Tuyaux de transfert en vrac

- Tuyaux de service

- Tuyaux hydrauliques

- Tuyaux de produits chimiques

- Raccords

- Marine

- Toiles pour canots de sauvetage

- Matériaux pour bateaux

- Garnissage de siège

- Film de pelliculage métallique

- Tissus PVC

- Courroies première monte pour les systèmes de direction

- CONTI® SLT POWER

- CONTI® SLT Guard

- Courroies première monte pour systèmes de freinage

- CONTI® SLT POWER

- Ferroviaire

- Housses de sièges

- Matériau de soufflet pliant

- Courroies première monte pour châssis

- CONTI® SLT POWER

- Courroies première monte pour les intérieurs de véhicules de tourisme

- CONTI® SLT POWER