- Produtos e soluções

- Compostos e revestimentos

- Sistemas de correias transportadoras

- Manuseio de fluidos

- Transmissão de energia

- Tecnologia de impressão e Roletes

- Sistemas de vedação

- Materiais de superfície

- Suspensão e antivibração

- Tecnologias automotivas

- Pneus

- Setores

- Agricultura e silvicultura

- Aeroespacial

- Construção

- Gestão de energia

- Processamento da cadeia alimentar

- Casa, jardim e lazer

- Manuseio de materiais

- Engenharia mecânica e de plantas

- Mineração

- Segurança industrial

- Setor de impressão

- Transporte ferroviário

- Navio, porto e mar

- Duas rodas

- Veículos comerciais

- Carro de passageiro

- Mídia

- Imprensa

- Stories

- Mídias sociais

- Prêmios

- Feiras e eventos

- Central de documentos

- Compostos e revestimentos

- Misturas de borracha

- Revestimentos elastoméricos

- Sistemas de correias transportadoras

- Manuseio de materiais

- Correias de processamento e especiais

- Serviços de transporte

- Manuseio de fluidos

- Carros de passageiros

- Veículos comerciais

- Veículos industriais

- Duas rodas

- Tanques dobráveis

- Mangueiras industriais

- Mangueiras hidráulicas

- Mangueiras para óleo e gás

- Soluções de energia renovável

- Crimper

- Transmissão de energia

- Equipamento original para veículos comerciais

- Equipamentos originais para veículos de passeio

- Peças de reposição automotivas para correias de transmissão

- Veículos e máquinas agrícolas

- Aplicações industriais

- Correias de transmissão para motocicleta

- Tecnologia de impressão e Roletes

- Blanquetas para impressão offset

- Chapas e camisas para impressão flexográfica

- Revestimento/Envernizamento

- Roletes

- Sistemas de vedação

- Aplicações em veículos

- Aplicações industriais

- Materiais de superfície

- Mobilidade e transporte

- Espaços de convivência

- Proteção e saúde

- Engenharia mecânica

- Roletes Industriais

- Superfícies sustentáveis

- Tecnologias de superfície

- Design

- Serviços e ferramentas

- Revestimento de bobinas

- Suspensão e antivibração

- Carros de passageiros

- Caminhões leves

- Veículos comerciais

- Veículos industriais

- Marinho

- Máquinas e equipamentos

- Ferrovia

- Equipamento original para veículos comerciais

- Correia de transmissão acessória

- Acionamento de ventilador

- Híbrido leve

- Mobilidade e transporte

- Carros de passageiros

- Veículos comerciais

- Veículos agrícolas

- Veículos de construção

- Veículos para manuseio de materiais

- Aeronaves

- Marinho

- Ferrovia

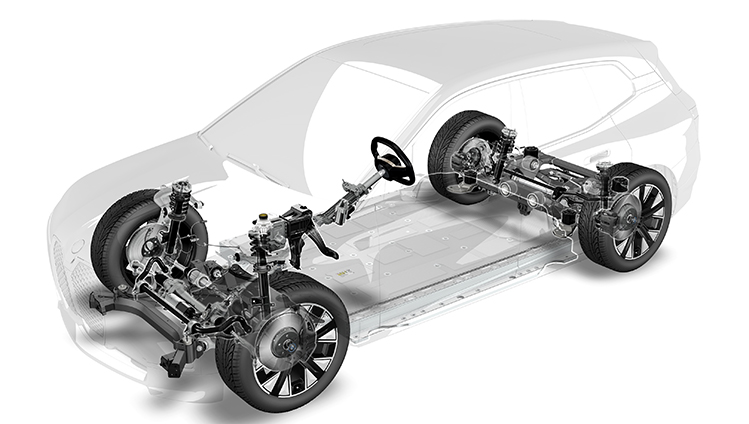

- Carros de passageiros

- Interior

- Chassi e carroceria

- Trem de força

- Mobilidade eletrônica

- Carros de passageiros

- Interior

- Chassi e carroceria

- Sistema de gases de escape

- Trem de força

- Mobilidade eletrônica

- Aplicações em veículos

- Sistemas de freios

- Chassi

- Engrenagem da direção

- Gerenciamento de motor

- Elastômeros de baixo atrito para vedações

- Blanquetas para impressão offset

- CONTI-AIR® BLANKET TECHNOLOGY

- PHOENIX Xtra BLANKETS

- Vulcan

- Rollin

- Printec

- Sava

- Manuseio de materiais

- Correias Transportadoras de Cabo de Aço

- Correias transportadoras têxteis

- Correias transportadoras com pista íngreme

- Correias transportadoras fechadas

- Correias transportadoras em tecido sólido

- Correias transportadoras de malha de aço

- Equipamentos originais para veículos de passeio

- Correia de transmissão acessória

- Híbrido leve

- Acionamento da árvore de comando de válvulas

- Acionamento da bomba de óleo

- Acionamento da bomba de água

- Acionamento do eixo do balanceador

- Acionamento da direção

- Freios

- Controle da carroceria

- Acionamentos internos

- Conhecimento de sistemas

- Correias de processamento e especiais

- Acionamento e movimento

- Filtragem e drenagem

- Semeadura e colheita

- Pessoas em movimento e diversão

- Veículos comerciais

- Cabine e interior

- Chassi e carroceria

- Sistema de gases de escape

- Trem de força

- Mobilidade eletrônica

- Armazenamento e transporte de líquidos

- Espaços de convivência

- Projeto de interiores

- Decoração residencial

- Projeto de exteriores

- Chapas e camisas para impressão flexográfica

- CONTI Laserline

- Axcyl

- Aplicações industriais

- Revestimentos elastoméricos

- Juntas de expansão

- Materiais de diafragma

- Diafragmas de suporte de gás

- Caminhões leves

- Molas pneumáticas para eixo

- Hydro Bodymounts

- Veículos comerciais

- Cabine e interior

- Chassi e carroceria

- Trem de força

- Substituição da mola pneumática

- Veículos industriais

- Cabine e interior

- Chassi e carroceria

- Sistema de gases de escape

- Trem de força

- Serviços de transporte

- Serviço de campo

- Soluções digitais

- Material de serviço

- Consultoria e treinamento técnico

- Ferramentas e equipamento

- Componentes e acessórios

- Proteção e saúde

- Materiais para equipamentos de proteção

- Películas médicas

- Material de estofamento

- Veículos industriais

- Cabine e interior

- Chassi e carroceria

- Trem de força

- Veículos e máquinas agrícolas

- Correias de transmissão AGRIDUR®

- Engenharia mecânica

- Revestimentos têxteis

- Diafragmas de suporte de gás

- Material de espaçador

- Materiais de diafragma

- Duas rodas

- Linhas de água de arrefecimento

- Linhas de abastecimento de combustível

- Linhas de óleo

- Mangueiras para acionamentos elétricos

- Linhas de ventilação e desgaseificação do tanque

- Marinho

- Acoplamentos

- Montagens de motor

- Aplicações industriais

- Correias de transmissão

- Anéis e discos de fricção

- Tanques dobráveis

- Tanques de combustível desmontáveis

- Armazenamento e transporte de líquidos

- Máquinas e equipamentos

- Montagens

- Acoplamentos

- Atuadores pneumáticos/sistemas pneumáticos

- Molas pneumáticas/isolamento

- Juntas de expansão

- Mola SAM

- Correias de transmissão para motocicleta

- Correias sincronizadoras para trabalho pesado

- Correias de velocidade variável

- Mangueiras industriais

- Mangueiras de ar e multifuncionais

- Mangueiras para petróleo e transferência de produtos químicos

- Mangueiras para alimentos e bebidas

- Mangueiras marinhas

- Mangueiras de mineração e manuseio de materiais

- Mangueiras especiais

- Mangueiras/equipamentos de vapor e limpeza

- Mangueiras a vácuo

- Mangueiras de água

- Mangueiras de soldagem e gás

- Superfícies sustentáveis

- Sustainable Surfaces for Mobility

- Ferrovia

- Vagão

- Carroceria & Interior

- Trem de força

- Tecnologias de superfície

- Tecnologia staynu®

- Tecnologia laif®

- Tecnologia cool colors

- Mangueiras para óleo e gás

- Linhas Flexíveis de Produção

- Mangueiras de Perfuração

- Mangueiras de Serviço de Poço

- Mangueiras Marítimas

- Serviços

- Mangueiras de Abastecimento de Plataformas

- Design

- Tendências

- Coleções

- Projetos

- Serviços e ferramentas

- Processamento de superfície

- Impressão digital

- Soluções de energia renovável

- Mangueira de Cortina de Bolhas Grande

- Mangueiras Hidráulicas para Turbinas Eólicas

- Mangueiras de Hidrogênio para Bunkering

- Mangueiras de Amônia para Bunkering

- Mangueiras de Injeção de CO2 para Captura e Armazenamento de Carbono

- Revestimento de bobinas

- Películas de proteção para alimentos

- Cabine e interior

- Amortecedores de vibração

- Molas pneumáticas para assento

- Molas pneumáticas para cabine

- Electronic Air Spring Damping System

- Interior

- Amortecedores de vibração

- Carros de passageiros

- Painel de instrumentos

- Porta/lateral/console central

- Áreas de pilar/painel/armazenamento

- Visor para sol

- Capa de assento/encosto de cabeça

- Encostos de assento

- Coberturas do piso

- Bandeja traseira

- Tampa do compartimento de carga

- Serviços

- Projeto de interiores

- Couro artificial

- Películas para móveis

- Tecnologia staynu®

- Couro sintético com a tecnologia staynu®

- Automotivo | Tecnologia staynu®

- Correia de transmissão acessória

- CONTI® HEAVY DUTY POWER

- CONTI® UNIPOWER CV

- CONTI® UNIPOWER ECO₂-FLEX CV

- CONTI® UNIPOWER TOUGH GRIP CV

- CONTI®V FO PIONEER

- CONTI®V MULTIBELT

- Correia de transmissão acessória

- CONTI® UNIPOWER

- CONTI® UNIPOWER TOUGH GRIP

- CONTI® UNIPOWER ELASTIC

- CONTI® UNIPOWER ECO₂-FLEX

- Cabine e interior

- Molas pneumáticas para assento

- Electronic Air Spring Damping System

- Materiais para equipamentos de proteção

- Produtos químicos e gases

- Materiais para dry suit

- Lonas/materiais de lona

- Vagão

- Suspensão primária

- Suspensão secundária

- Sistemas auxiliares

- Mola de roda

- Serviço de Recondicionamento

- Cabine e interior

- Unidade de condicionamento de ar

- Interior

- Unidade de condicionamento de ar

- Chassi e carroceria

- Sistema de freios

- Sistema hidráulico de alta e baixa pressão

- Acionamento hidráulico auxiliar

- Acionamento de ventilador hidrostático

- Direção hidráulica

- Chassi e carroceria

- Montagens de cabine

- Molas pneumáticas para eixo

- Buchas

- Para-choques para batentes de porta

- Amortecedores de vibração

- Chassi e carroceria

- Montagens de suporte de mola

- Buchas

- Amortecedores de vibração/abafadores

- Elemento transversal

- Ganchos de escape

- Veículos comerciais

- Painel de instrumentos

- Área da porta/lateral/descanso

- Pilares/painéis/áreas de armazenamento

- Capa de assento/encosto de cabeça

- Encostos de assento

- Visor para sol

- Cobertura do piso

- Carroceria & Interior

- Atuadores pneumáticos para pantógrafo

- Suspensão para banco

- Correias de transmissão para abertura de porta

- Mola de roda

- Chassi e carroceria

- Atuadores pneumáticos/sistemas pneumáticos

- Molas pneumáticas para eixo

- Molas pneumáticas para cabine

- Buchas

- Montagens do tipo sanduíche

- Montagens de cabine

- Batentes contra colisões

- Chassi e carroceria

- Estabilização ativa de chassi

- Direção hidráulica

- Conexões

- Acionamento de ventilador

- CONTI® HEAVY DUTY POWER

- CONTI® UNIPOWER CV

- Híbrido leve

- CONTI® UNIPOWER HP

- CONTI® UNIPOWER XHP

- Decoração residencial

- Ideias e inspiração d-c-fix®

- Loja d-c-fix®

- Trem de força

- Acoplamentos

- Montagens de motor

- Trem de força

- Elementos de montagem

- Acoplamentos

- Amortecedores de vibração/abafadores

- Suportes de torque

- Projeto de exteriores

- Exterior Films

- Couro artificial

- Tecido de PVC

- Revestimento para piscina

- Película para decks externos

- Veículos agrícolas

- Material de cobertura

- Cobertura do piso

- Painéis da porta, lateral e de instrumentos

- Correias de transmissão

- Correias em V

- Correias poli-V

- Correias síncronas

- Correias planas

- Correias especiais

- Componentes

- Serviço

- Soluções digitais

- Sistemas de monitoramento de transportadores

- Serviços de inspeção de transportadores

- Sistemas de monitoramento de correias

- Conti+ Conveyor Data & Software

- Acionamento da árvore de comando de válvulas

- CONTI® BASIC RUNNER

- CONTI® DIESEL RUNNER

- CONTI® COLD RUNNER

- CONTI® BELT IN OIL (BIO)

- Híbrido leve

- CONTI® UNIPOWER HP CV

- Tecnologia cool colors

- Couro sintético com a tecnologia cool colors

- Películas externas com a tecnologia cool colors

- Sistema de gases de escape

- Filtro de material particulado

- Sistema de SCR/ureia

- Sistema de gases de escape

- Sistema de SCR/ureia

- Retorno de gases de escape

- Funções de controle

- Trem de força

- Hastes de torque/suportes de torque

- Montagens da caixa de engrenagens

- Montagens hidráulicas

- Montagens adaptativas

- Montagens de motor adaptáveis

- Sistemas de montagem ativos

- Rolamentos do eixo de propulsão

- Trem de força

- Montagens de motor

- Rolamentos do eixo de propulsão

- Trem de força

- Compressor/ar comprimido

- Abastecimento de combustível

- Ventilação e desgaseificação

- Aquecimento e arrefecimento

- Ar de carga

- Abastecimento de turbocarregador

- Refrigeração de óleo

- Embreagem

- Trem de força

- Abastecimento de combustível

- Aquecimento e arrefecimento

- Ar de carga

- Fornecimento de ar sujo/limpo

- Abastecimento de turbocarregador

- Refrigeração do óleo de transmissão

- Refrigeração de óleo do motor

- Ventilação e desgaseificação

- Chassi e carroceria

- Acoplamentos/conexão rápida

- Sistema de freios

- Sistema hidráulico de alta e baixa pressão

- Direção hidráulica

- Acionamento hidráulico auxiliar

- Acionamento de ventilador hidrostático

- Material de serviço

- Adesivos, soluções e solventes

- Manutenção e reparo da correia

- Material para emendas

- Veículos de construção

- Capas de assento

- Coberturas do piso

- Painéis da porta, lateral e de instrumentos

- Acionamento da bomba de óleo

- CONTI® BELT IN OIL (BIO)

- Mangueiras Marítimas

- Mangueiras para Serviços de Transferência de Tandem em FPSO

- Mangueiras para Serviço SPM

- Mangueiras para Sistemas de Captação de Água do Mar em FPSO

- Mangueiras para Serviço do Navio até a Costa

- Mangueiras para Serviço CBM/MBM

- Mangueiras para Serviço entre Navios

- Mangueiras para Produtos Refinados e Outras Substâncias Químicas

- Equipamento Auxiliar da Mangueira

- Serviços de Projeto de Sistemas de Mangueiras

- Mobilidade eletrônica

- Sistemas de montagem de motor

- Mobilidade eletrônica

- Gerenciamento térmico

- Aplicações de células de combustível

- Mobilidade eletrônica

- Gerenciamento térmico

- Aplicações de células de combustível

- Veículos para manuseio de materiais

- Materiais para capas de assento

- Coberturas do piso

- Painéis da porta, lateral e de instrumentos

- Acionamento da bomba de água

- CONTI® WAPU RUNNER

- Sistema de gases de escape

- Filtro de material particulado

- Sistema de SCR/ureia

- Trem de força

- Abastecimento de combustível

- Compressor/ar comprimido

- Ventilação e desgaseificação

- Aquecimento e arrefecimento

- Ar de carga

- Abastecimento de turbocarregador

- Refrigeração de óleo

- Embreagem

- eMobility

- Mangueiras de Abastecimento de Plataformas

- Mangueiras de Transferência a Granel

- Mangueiras Utilitárias

- Mangueiras Hidráulicas

- Mangueiras para Produtos Químicos

- Acoplamentos

- Aeronaves

- Estofamento do assento

- Material do fole dobrável

- Acionamento do eixo do balanceador

- CONTI® Double Sided Toothed Belt

- Marinho

- Materiais para bote salva-vidas

- Materiais para botes

- Estofamento do assento

- Película de laminação metálica

- Tecido de PVC

- Acionamento da direção

- CONTI® SLT POWER

- CONTI® SLT Guard

- Ferrovia

- Capas para bancos

- Material de foles

- Freios

- CONTI® SLT POWER

- Controle da carroceria

- CONTI® SLT POWER

- Acionamentos internos

- CONTI® SLT POWER