- Produkte & Lösungen

- Mischungen & Platten

- Fördergurtsysteme

- Fluid Handling

- Antriebssysteme

- Drucktechnologie

- Dichtsysteme

- Oberflächenmaterial

- Federung & Schwingungsdämpfung

- Automotive Technologies

- Reifen

- Branchen

- Land- & Forstwirtschaft

- Luft- & Raumfahrt

- Bauwirtschaft

- Energiemanagement

- Lebensmittelindustrie

- Haus, Garten & Freizeit

- Material Handling

- Maschinen- & Apparatebau

- Bergbau

- Arbeitssicherheit

- Drucktechnik

- Schienenverkehrstechnik

- Schiff, Hafen & Meer

- Zweiräder

- Nutzfahrzeuge

- Pkw

- Media

- Presse

- Stories

- Social Media

- Awards

- Messen & Events

- Document Center

- Mischungen & Platten

- Gummimischungen

- Elastomer-Platten

- Fördergurtsysteme

- Fördertechnik

- Prozessführungs- & Spezialgurte

- Service

- Fluid Handling

- PKW

- Nutzfahrzeuge

- Industriefahrzeuge

- Zweiräder

- Flexible Behälter

- Industrieschläuche

- Hydraulikschläuche

- Schläuche für die Öl- und Gasindustrie

- Lösungen für erneuerbare Energien

- Crimper

- Antriebssysteme

- Nfz Erstausrüstung

- Pkw Erstausrüstung

- Antriebsriemen Automotive Aftermarket

- Agrarfahrzeuge/-maschinen

- Industrielle Anwendungen

- Motorrad-Antriebsriemen

- Drucktechnologie

- Drucktücher

- Flexodruckplatten

- Lackierung

- Dichtsysteme

- Fahrzeuganwendungen

- Industrieanwendungen

- Oberflächenmaterial

- Mobilität & Transport

- Leben & Wohnen

- Schutz & Gesundheit

- Maschinen & Anlagen

- Nachhaltige Oberflächen

- Oberflächen-Technologien

- Design

- Service & Tools

- Coil Coating

- Federung & Schwingungsdämpfung

- Pkw

- Leichtlastkraftwagen

- Nutzfahrzeuge

- Industriefahrzeuge

- Marine

- Maschinen & Anlagen

- Schienenverkehr

- PKW

- Innenraum

- Fahrgestell & Karosserie

- Abgassystem

- Antriebsstrang

- Elektro-Mobilität

- Pkw

- Innenraum

- Karosserie & Fahrwerk

- Antriebsstrang

- Elektro-Mobilität

- Mobilität & Transport

- Personenkraftwagen

- Nutzfahrzeuge

- Landwirtschaftsfahrzeuge

- Baufahrzeuge

- Förderfahrzeuge

- Marine

- Schienenverkehr

- Fahrzeuganwendungen

- Bremssysteme

- Fahrwerk

- Lenkung

- Motormanagement

- Reibungsarme Elastomere für Dichtungen

- Nfz Erstausrüstung

- Nebenaggregatetrieb

- Lüftertrieb

- Mild Hybrid

- Drucktücher

- CONTI-AIR® Blanket Technology

- PHOENIX Xtra Blankets

- Vulcan

- Rollin

- Printec

- Sava

- Fördertechnik

- Stahlseilfördergurte

- Textilfördergurte

- Steilfördergurte

- Geschlossene Fördergurte

- Solid Woven Gurte

- Stahlgeflecht-Fördergurte

- Nutzfahrzeuge

- Kabine & Innenraum

- Fahrgestell & Karosserie

- Abgassystem

- Antriebsstrang

- Elektro-Mobilität

- Lagerung und Transport von Flüssigkeiten

- Leichtlastkraftwagen

- Achsluftfedern

- Hydro-Karosserielager

- Prozessführungs- & Spezialgurte

- Antrieb & Bewegung

- Filtern & Entwässern

- Säen & Ernten

- People Moving & Amusement

- Leben & Wohnen

- Innenraumgestaltung

- Wohndekoration

- Außengestaltung

- Pkw Erstausrüstung

- Nebenaggregatetrieb

- Mild Hybrid

- Nockenwelle

- Ölpumpe

- Wasserpumpe

- Lenkung

- Bremse

- Fahrwerk

- Innenraum

- Systemkompetenz

- Flexodruckplatten

- CONTI Laserline

- Axcyl

- Industrieanwendungen

- Elastomer-Platten

- Gummikompensatoren

- Membranen

- Membranenstoffe

- Gasspeichermembranen

- Industriefahrzeuge

- Innenraum

- Fahrgestell & Karosserie

- Abgassystem

- Antriebsstrang

- Nutzfahrzeuge

- Kabine & Innenraum

- Karosserie/Fahrwerk

- Antriebsstrang

- Luftfedern Ersatz

- Service

- Montage-Service

- Digitale Lösungen

- Servicematerial

- Technische Beratung & Schulung

- Werkzeuge und Geräte

- Zubehör & Komponenten

- Schutz & Gesundheit

- Schutzausrüstungsstoffe

- Medizinische Folien

- Sitzmöbelbezüge

- Maschinen & Anlagen

- Webbaumbeläge

- Gasspeichermembranen

- Abstandsgewebe

- Membranenstoffe

- Industriefahrzeuge

- Kabine & Innenraum

- Karosserie/Fahrwerk

- Antriebsstrang

- Agrarfahrzeuge/-maschinen

- AGRIDUR Antriebsriemen

- Zweiräder

- Kühlwasserleitungen

- Kraftstoffleitungen

- Ölleitungen

- Schläuche für Elektroantriebe

- Entlüftungsleitungen

- Industrielle Anwendungen

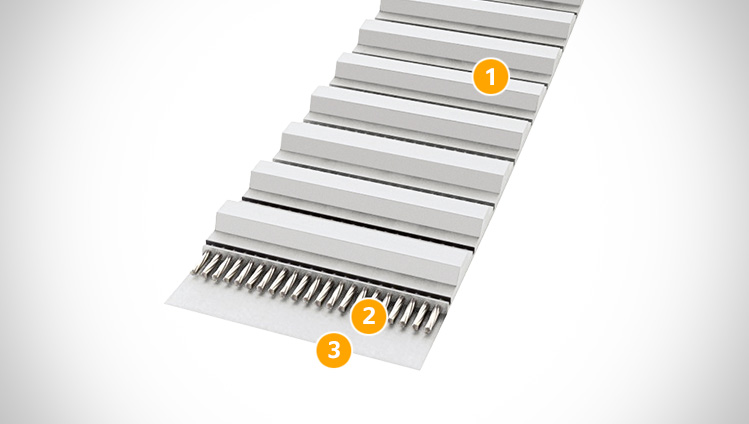

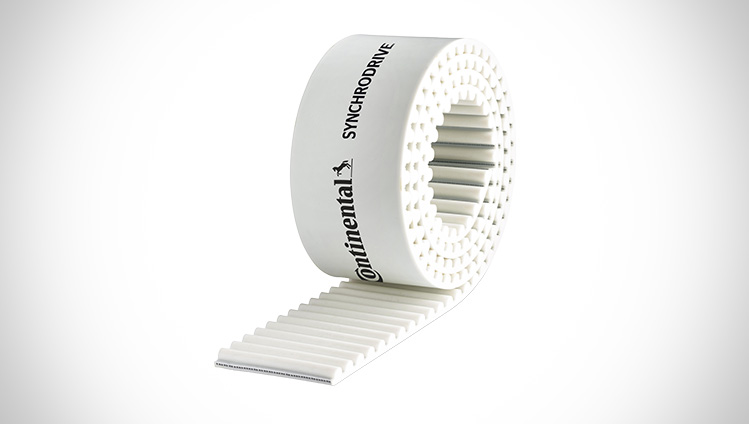

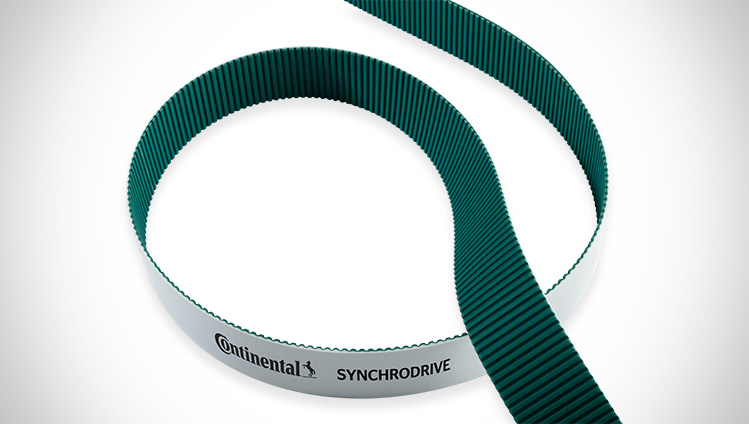

- Antriebsriemen

- Reibräder & Reibringe

- Flexible Behälter

- Flexible Kraftstofftanks

- Lagerung und Transport von Flüssigkeiten

- Marine

- Kupplungen

- Motorlager

- Maschinen & Anlagen

- Lagerungselemente

- Kupplungen

- Balgzylinder/Pneumatik

- Luftfedern/Schwingungsisolierung

- Gummikompensatoren

- SAM Springs

- Motorrad-Antriebsriemen

- Hochleistungs-Zahnriemen

- Breitkeilriemen

- Industrieschläuche

- Luft- & Vielzweckschläuche

- Chemietransfer- & Erdölschläuche

- Lebensmittel- & Getränkeschläuche

- Marineschläuche

- Materialtransport-, Nassbagger- & Bergbauschläuche

- Spezialschläuche

- Dampf- & Reinigungsschläuche

- Vakuumschläuche

- Wasserschläuche

- Schweiß- & Gasschläuche

- Schienenverkehr

- Drehgestell

- Wagenkasten & Innenraum

- Antriebsstrang

- Hydraulikschläuche

- Gleicher Druck alle Nennweiten

- Hohe Abriebfestigkeit

- Extreme Temperatur

- Standardprogramm

- Spezialanwendungen

- Aufsteck-Armatur Schläuche

- Thermoplast

- Öl & Gas

- Oberflächen-Technologien

- staynu® Technologie

- laif® Technologie

- cool colors Technologie

- Schläuche für die Öl- und Gasindustrie

- Flexible Fertigungslinien

- Bohrschläuche

- Bohrloch-Service-Schläuche

- Marineschläuche

- Dienstleistungen

- Versorgungsschläuche für Bohranlagen

- Design

- Trends

- Kollektionen

- Projekte

- Lösungen für erneuerbare Energien

- Großer Luft - Blasenschleierschlauch

- Hydraulikschläuche für Windkraftanlagen

- Bunkerschläuche für Wasserstoff

- Marineschläuche für die Förderung von flüssigem Ammoniak

- Abscheidung und Speicherung von Kohlenstoff

- Service & Tools

- Oberflächenverarbeitung

- Digitaldruck

- Coil Coating

- Foodsafe Films

- staynu® Technologie

- Kunstleder mit staynu® Technologie

- Automotive | staynu® Technologie

- Personenkraftwagen

- Instrumententafel

- Türen/Seiten/Mittelkonsole

- Säule/Dekorblende/Stauraum

- Sonnenblende

- Sitzbezug/Kopfstütze

- Sitzrücken

- Bodenbelag

- Heckablage

- Laderaumabdeckung

- Services

- Schutzausrüstungsstoffe

- Chemikalien & Gase

- Trockentauchanzugstoffe

- Zeltstoffe / Planenstoffe

- Nebenaggregatetrieb

- CONTI® HEAVY DUTY POWER

- CONTI® UNIPOWER CV

- CONTI® UNIPOWER ECO₂-FLEX CV

- CONTI® UNIPOWER TOUGH GRIP CV

- CONTI®V FO PIONEER

- CONTI®V MULTIBELT

- Innenraumgestaltung

- Kunstleder

- Möbelfolien

- Nebenaggregatetrieb

- CONTI® UNIPOWER

- CONTI® UNIPOWER TOUGH GRIP

- CONTI® UNIPOWER ELASTIC

- CONTI® UNIPOWER ECO₂-FLEX

- Kabine & Innenraum

- Tilger

- Sitzluftfedern

- Kabinenluftfedern

- Elektronisches Luftfeder-Dämpfer-System (eASD)

- Kabine & Innenraum

- Sitzluftfedern

- Elektronisches Luftfeder-Dämpfer-System (eASD)

- Kabine & Innenraum

- Klimaanlage

- Innenraum

- Klimaanlage

- Drehgestell

- Primärfederung

- Sekundärfederung

- Zusatzsysteme

- Radfedern

- Refurbishment-Service

- Innenraum

- Tilger

- Karosserie/Fahrwerk

- Fahrerhauslager

- Achsluftfedern

- Buchsen

- Türstopper

- Schwingungstilger

- Karosserie/Fahrwerk

- Balgzylinder/Pneumatik

- Achsluftfedern

- Kabinenluftfedern

- Buchsen

- Schichtfedern

- Kabinenlager

- Anschlag-Puffer

- Fahrgestell & Karosserie

- Aktive Fahrwerkstabilisierung

- Servolenkung

- Verbindungen

- Wagenkasten & Innenraum

- Balgzylinder für Stromabnehmer

- Sitzfederung

- Antriebsriemen für die Türöffnung

- Radfedern

- Karosserie & Fahrwerk

- Federbeinstützlager

- Buchsen

- Tilger

- Querträger

- Aufhängungen für Abgasanlagen

- Nutzfahrzeuge

- Instrumententafel/Türen

- Säulen/Blenden/Ruhezone

- Säulen/Blenden/Stauraum

- Sitzbezug/Kopfstütze

- Sitzrücken

- Sonnenblende

- Bodenbelag

- Fahrgestell & Karosserie

- Bremse

- Hoch-/ Niederdruckhydraulik

- Hydraulischer Zusatzantrieb

- Hydrostatischer Lüfterantrieb

- Servolenkung

- Lüftertrieb

- CONTI® HEAVY DUTY POWER

- CONTI® UNIPOWER CV

- Mild Hybrid

- CONTI® UNIPOWER HP

- CONTI® UNIPOWER XHP

- Wohndekoration

- d-c-fix

- Abgassystem

- SCR-System/Harnstoff

- Abgasrückführung

- Steuerfunktionen

- Antriebsstrang

- Pendelstützen

- Getriebelager

- Hydrolager

- Adaptive Lager

- Adaptive Motorlager

- Aktive Lagersysteme

- Gelenkwellenlager

- cool colors Technologie

- Kunstleder mit cool colors Technologie

- Außenfolien mit cool colors Technologie

- Digitale Lösungen

- Überwachungssysteme für Förderanlagen

- Inspektionsservices für Förderanlagen

- Bandüberwachungssysteme

- Conti+ Förderanlagendaten und Software

- Antriebsstrang

- Befestigungselemente

- Kupplungen

- Tilger

- Drehmomentstützen

- Landwirtschaftsfahrzeuge

- Bezugsmaterial

- Bodenbelag

- Instrumententafel/Verkleidung

- Nockenwelle

- CONTI® BASIC RUNNER

- CONTI® DIESEL RUNNER

- CONTI® COLD RUNNER

- CONTI® BELT IN OIL (BIO)

- Außengestaltung

- Exterior Films

- Kunstleder

- PVC-Gewebe

- Poolfolie

- Vinyl-Bodenbelag (Vinyl Deck Membrane)

- Mild Hybrid

- CONTI® UNIPOWER HP CV

- Antriebsriemen

- Keilriemen

- Keilrippenriemen

- Zahnriemen

- Flachriemen

- Spezialriemen

- Komponenten

- Service

- Antriebsstrang

- Motorlager

- Gelenkwellenlager

- Innenraum

- Klimaanlage

- Antriebsstrang

- Kupplungen

- Motorlager

- Abgassystem

- Partikelfilter

- SCR-System/Harnstoff

- Baufahrzeuge

- Bezugsmaterial

- Bodenbelag

- Instrumententafel/Verkleidung

- Fahrgestell & Karosserie

- Kupplungen/ Schnellverbindung

- Bremse

- Hoch-/ Niederdruckhydraulik

- Servolenkung

- Hydraulischer Zusatzantrieb

- Hydrostatischer Lüfterantrieb

- Ölpumpe

- CONTI® BELT IN OIL (BIO)

- Marineschläuche

- Schläuche für FPSO-Tandem-Entladebetrieb

- Schläuche für SPM-Service

- Schläuche für FPSO Seewasser-Ansaugsysteme

- Schläuche für Schiff-zu-Land-Service

- Schläuche für CBM/MBM-Service

- Schläuche für Schiff-zu-Schiff-Service

- Schläuche für raffinierte Produkte und andere Chemikalien

- Schlauchzubehör

- Dienstleistungen für Schlauchsystem-Design

- Antriebsstrang

- Kraftstoffversorgung

- Heizung & Kühlung

- Ladeluft

- Roh-/ Reinluftversorgung

- Turboladerversorgung

- Getriebeölkühlung

- Motorölkühlung

- Entlüftung & Entgasung

- Antriebsstrang

- Kompressor/Druckluft

- Kraftstoffversorgung

- Entlüftung & Entgasung

- Heizung & Kühlung

- Ladeluft

- Turboladerversorgung

- Ölkühlung

- Kupplung

- Servicematerial

- Klebstoffe, Lösungen & Lösungsmittel

- Gurtwartung und -reparatur

- Verbindungsmaterial

- Elektro-Mobilität

- Motorlagersysteme

- Förderfahrzeuge

- Bezugsmaterial

- Bodenbelag

- Instrumententafel/Verkleidung

- Elektro-Mobilität

- Thermal Management Lösungen

- Brennstoffzellenanwendungen

- Elektro-Mobilität

- Thermal Management Lösungen

- Brennstoffzellenanwendungen

- Wasserpumpe

- CONTI® WAPU RUNNER

- Abgassystem

- Partikelfilter

- SCR-System/Harnstoff

- Versorgungsschläuche für Bohranlagen

- Umschlagschläuche

- Versorgungsschläuche

- Hydraulikschläuche

- Chemieschläuche

- Kupplungen / Flanschverbindungen

- Antriebsstrang

- Kraftstoffversorgung

- Kompressor/Druckluft

- Entlüftung & Entgasung

- Heizung & Kühlung

- Ladeluft

- Turboladerversorgung

- Ölkühlung

- Kupplung

- Elektro-Mobilität

- Marine

- Rettungsinselstoffe

- Bootstoffe

- Polstermaterial

- Metallkaschierfolie

- PVC-Gewebe

- Lenkung

- CONTI® SLT POWER

- Bremse

- CONTI® SLT POWER

- Schienenverkehr

- Polstermaterial

- Faltenbalgmaterial

- Fahrwerk

- CONTI® SLT POWER

- Innenraum

- CONTI® SLT POWER